DK 620.00420285

Vor

einigen Jahren war das

Interesse bei mir am 3D-Druck so angewachsen, daß ich mich entschloss,

einen

eigenen Drucker zu haben. Nach einem Besuch einer entsprechenden

Ausstellung auf der Erfurter Messe hatte ich eigentlich Makerbot oder

Ultimaker in der Auswahl. Doch wollte ich keine größere Summe ausgeben.

Auch war da noch nicht klar, ob ich diesen 3D-Drucker dauerhaft

benützen würde. Wenn, dann hatte ich vor, nicht nur Nippes damit

herzustellen, sondern nützliche Dinge für den Alltag, den Garten und

die verschiedenen Hobbies zu kreieren. Zu dieser Zeit waren die

CTC-Drucker aus China relativ günstig (und sind es auch noch). Einen

solchen hatte ich dann nach einigen Tagen schon zu Hause. Er besteht

äusserlich aus Sperrholz. Viel ist aus Plaste, wo man denkt, Metall

wäre besser gewesen. Ich habe einige Veränderungen vorgenommen:

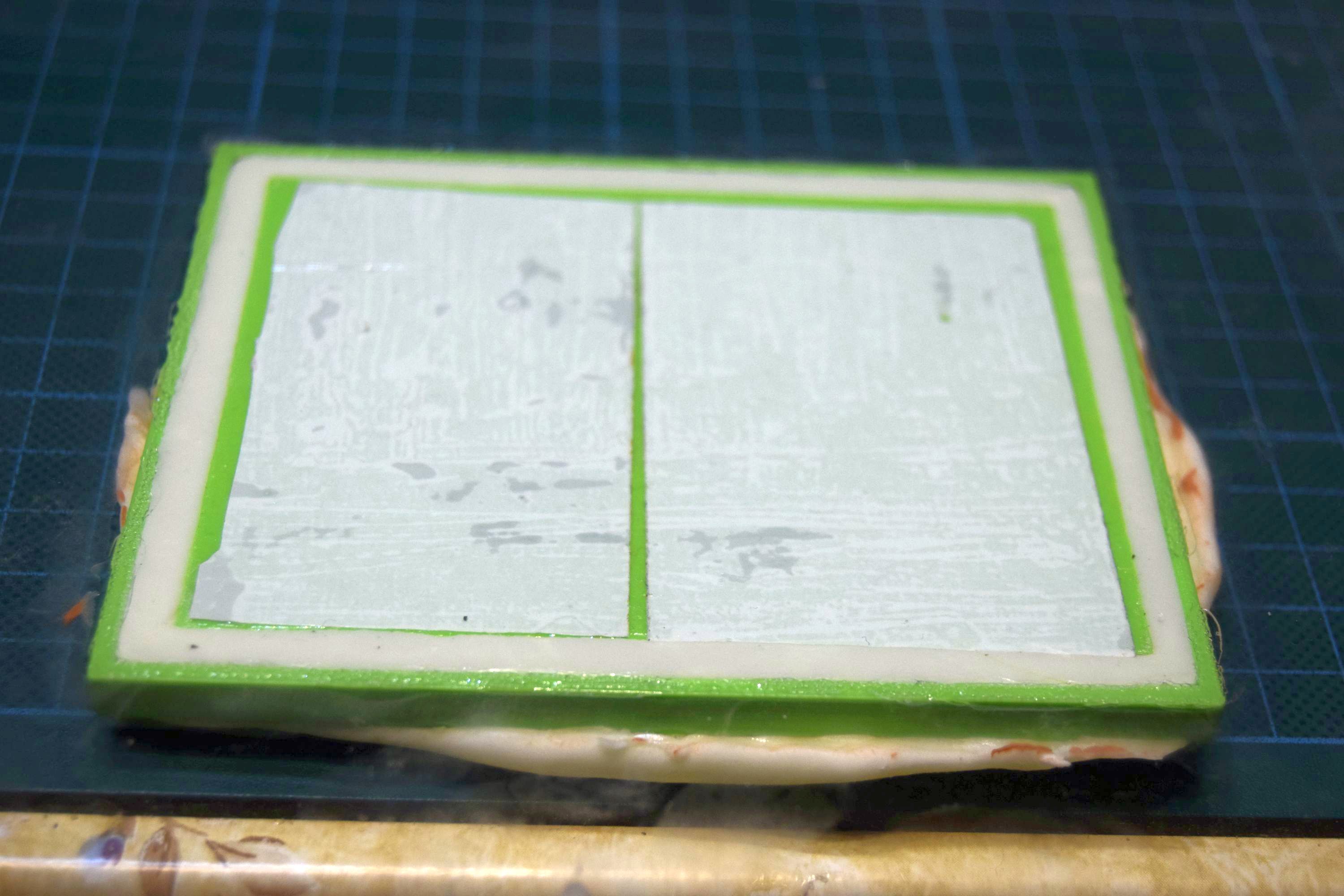

Der Silikonteig wurde in einen flachen Rahmen auf den 3D-Druck gedrückt.

Ansicht von unten durch das Glas. Modell ist mit Doppelklebeband am Glas befestigt

Haltemasse für Rahmen am Glas (rot) wurde bereits entfernt

Wenn man das Modell auf einer Glasscheibe

befestigt, kann man von unten durch das Glas prüfen, ob die Form

überall gut anliegt. In den 70er Jahren gab es hier noch keinen

Silikonkautschuk zu kaufen. Meine flexible Abformmasse in dieser Zeit

war geschmolzener Tischlerleim oder Gelatine mit 5-10% Glyzerin. Diese

Masse ist kalt nach dem Guß unglaublich zäh und gibt die feinsten

Details wieder. In diesen Formen habe ich Figuren aus kalthärtendem

Polyesterharz hergestellt. Sie vertragen eben keine Wärme und auch

Gipsguß kann nur nach Behandlung der Form mit Lack oder

Kaliumdichromatlösung erfolgen. Das Abgießen der 3D-Drucke mit warmen

Abformmassen ist nicht ohne Weiteres

möglich, da die Drucke im Inneren nicht

aus Vollmaterial bestehen, sondern einen bestimmten

Füllgrad haben. Durch die Wärme dehnt sich die Luft im Inneren

aus, tritt durch diverse Spalten und Löcher der Oberfläche und bildet

mehr oder weniger Luftblasen im flüssigen Abformmaterial. Die Form ist

dadurch nicht brauchbar. Man kann die Oberfläche versiegeln, indem man

den

3D-Druck (PLA) wenige Sekunden in folgende Lösung taucht und den

Überschuß ablaufen läßt oder, die bessere Lösung, gleichmäßig besprüht.

- grössere Schrauben, die die Holzteile verbinden, damit

sich die Muttern nicht durch das Holz ziehen, allgemein habe ich alle

Schrauben nachgezogen

- eine Führung mit Kugellager für das freie Ende der z-Spindel

- Entfernung der Schlauchführung für das Filament, dafür ein Aufsatz auf der Hinterwand mit einem Glasstab für freies Gleiten des Filaments. Die Schlauchführung verursachte Aussetzer bzw. Hemmungen im Transport des Filamentes durch den Extruder.

- Die Zuleitungen zum x-Motor wurden verlängert. Bei dieser war ein Draht gebrochen, sodaß regelmäßige Signalunterbrechungen zur seitlichen Neigung vertikaler Flächen führte. Diesen Fehler zu finden,war nicht einfach. Durch die Verlängerung ist jetzt die Biegebelastung der Kabel nur noch gering.

- Layerhöhe und Druckschicht

- Prototypen

Der Silikonteig wurde in einen flachen Rahmen auf den 3D-Druck gedrückt.

Ansicht von unten durch das Glas. Modell ist mit Doppelklebeband am Glas befestigt

Haltemasse für Rahmen am Glas (rot) wurde bereits entfernt

60 ml Ethylazetat

20 ml Tetrahydrofuran (THF)

10 g Polystyrol (farblos)

20 ml Tetrahydrofuran (THF)

10 g Polystyrol (farblos)